Wat is de functie van een hermetisch afgesloten connector?

2025.09.11

2025.09.11

Industrie nieuws

Industrie nieuws

1. Wat is een herMetisch afgesloten connector ?

Een herMetisch afgesloten connector is een gespecialiseerd verbindingsapparaat dat stroom, signalen of vloeistoffen overdraagt en tegelijkertijd effectief het lekken of binnendringen van gassen, vloeistoffen of verontreinigingen via de interface voorkomt. Door een nauwkeurig structureel ontwerp en materiaalkeuze vormt het een betrouwbare afdichtingsbarrière bij verbindingen, zoals tussen stekkers en stopcontacten, of tussen behuizingen en kabels, waardoor een stabiele werking wordt gegarandeerd in ruwe omgevingen zoals die worden gekenmerkt door vochtigheid, hoge druk, corrosieve omgevingen of vacuüm. Een hermetische afdichting is een afdichtingsstructuur of -technologie die lucht, gas of andere gasvormige media effectief isoleert, waardoor de prestaties van een afgesloten container of systeem niet worden beïnvloed door het binnendringen van externe lucht of gas tijdens bedrijf. Hermetische afdichtingen worden doorgaans gebruikt in toepassingen waarbij het handhaven van een stabiele interne omgeving om gaslekkage of contaminatie te voorkomen cruciaal is.

De kern van een hermetische connector ligt in het hermetische afdichtingsvermogen. Dit vermogen wordt bereikt door technieken te gebruiken zoals rubberen afdichtingen, metaallassen, sinteren van glas of potten om de penetratiepaden van gasmoleculen op microscopisch niveau te blokkeren. Hoogspanningsconnectoren in autobatterijen gebruiken bijvoorbeeld meerlaagse siliconenafdichtingen om te beschermen tegen water en stof, terwijl brandstofkleppen op ruimtevaartuigen afhankelijk zijn van een smelting op moleculair niveau van metaal en glas om het vacuüm in de ruimte te behouden. Deze afdichting voorkomt niet alleen het binnendringen van externe waterdamp en stof, maar voorkomt ook het lekken van interne media (zoals ontvlambare gassen en corrosieve vloeistoffen), waardoor de veiligheid van het systeem wordt gegarandeerd en de levensduur van de componenten wordt verlengd.

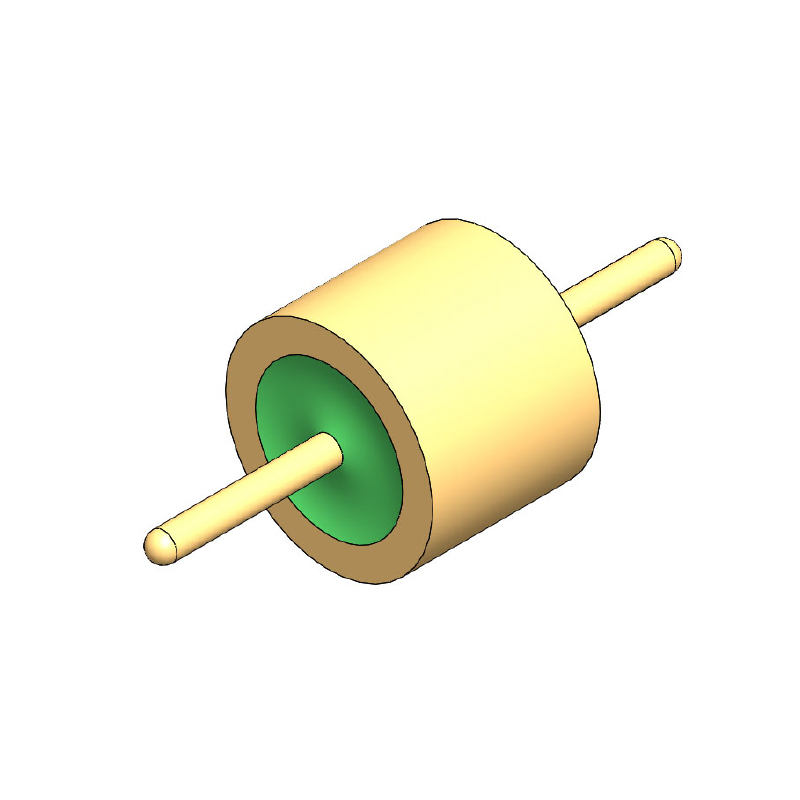

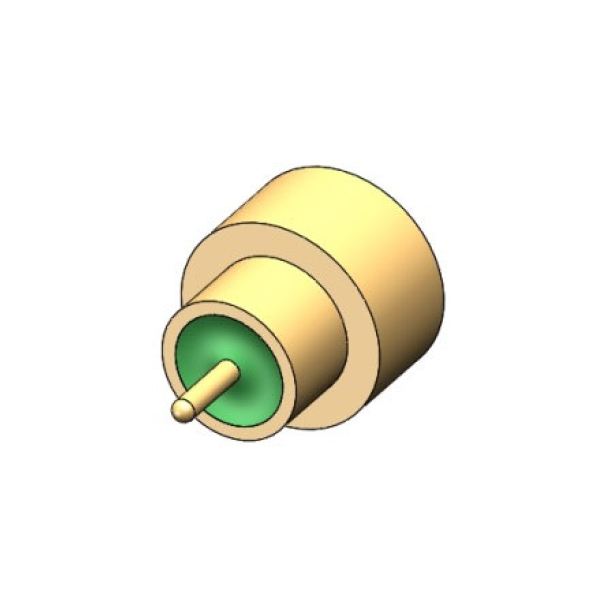

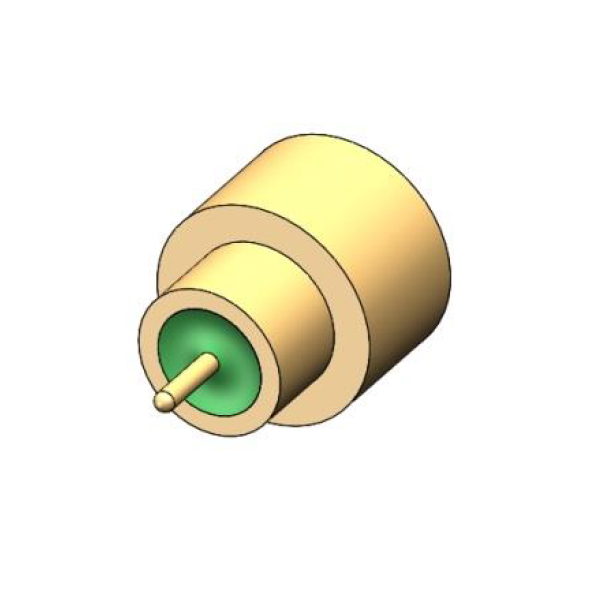

Basiscomponenten van een afgedichte connector

Verbindingscomponenten: pinnen, stopcontacten en behuizing (zenden van signalen/stroom/vloeistoffen).

Afdichtingscomponenten: afdichtringen, gietmassa en soldeerlagen (zorgen voor media-isolatie).

Kernfuncties

Lekpreventie: Voorkomt interne gas-/vloeistoflekkage (bijv. gassensoren en hydraulische systemen).

Inbraakpreventie: Isoleert extern vocht, stof en corrosieve gassen (bijv. elektronica en chemische apparatuur voor buitenshuis).

Drukhandhaving: Handhaaft een stabiele vacuüm- of hogedrukomgeving (bijvoorbeeld ruimtevaartuigen en koelpijpleidingen).

Hermetisch afgesloten connectoren zijn een belangrijk kenmerk van hermetisch afgesloten connectoren. Hermetisch afgesloten connectoren zijn onderverdeeld in twee typen: statische afdichting en dynamische afdichting:

| Afdichtingstype | Implementatiemethode | Technische kenmerken | Typische toepassingen |

| Statische afdichting | Rubberen O-ringen, metalen pakkingen | Vertrouw op compressievervorming om gaten op te vullen, tegen lage kosten | Kabelbomen voor auto's, bedieningspanelen voor huishoudelijke apparaten |

| Dynamische afdichting | Roterende asafdichtingen, balgafdichtingen | Maakt relatieve beweging mogelijk met behoud van een afdichting, complexe structuur | Industriële robotgewrichten, hydraulische roterende gewrichten |

| Afdichting op moleculair niveau | Metaal-glas sinteren, laserlassen | Lekkagesnelheid <10 ⁻⁸ Pa · m ³ /s, bestand tegen hoge temperaturen en hoge druk | Satellietbrandstofkleppen, kernreactorsensoren |

Een hermetisch afgesloten connector werkt door gebruik te maken van meerdere lagen fysieke barrières en materiaaleigenschappen om een betrouwbare diëlektrische isolatiebarrière te creëren en tegelijkertijd de juiste overdracht van stroom, signalen of vloeistoffen te garanderen. In wezen maakt het gebruik van mechanismen zoals elastische vervorming, binding op moleculair niveau en dynamische compensatie bij elk contactinterface en structurele opening binnen de connector om een continue reeks afdichtingslijnen te vormen. Wanneer de connector op elkaar wordt aangesloten, vervormt de rubberen afdichting elastisch onder mechanische druk, waardoor de ringvormige opening tussen de metalen behuizing en de kabel volledig wordt opgevuld. De veerkracht die door deze compressievervorming wordt gegenereerd, blokkeert effectief de macroscopische penetratie van vocht en stof. Voor strengere afdichtingseisen wordt metaal bij hoge temperaturen met glas of keramiek gesinterd om een dichte moleculaire binding te vormen. Deze poreuze, gesmolten afdichtingsstructuur kan de lekkage op extreem lage niveaus houden en zelfs gasdiffusie in de ruimte weerstaan. Voor dynamische afdichtingsscenario's die relatieve beweging vereisen, verhogen labyrintafdichtingen de permeatieweerstand aanzienlijk door kronkelige gaskanalen te ontwerpen. Magnetische vloeistofafdichtingen maken gebruik van magnetische velden om nanomagnetische vloeistoffen op te sluiten en vormen zo een vloeibare, vloeibare afdichting tussen roterende componenten. Het gehele afdichtingssysteem heeft vaak een multi-beschermingsontwerp en reageert op penetratiebedreigingen van verschillende schaalgroottes, van buiten naar binnen. Tegelijkertijd past het zich aan de afdichtingsuitdagingen als gevolg van temperatuur- en drukveranderingen aan door de thermische uitzettingscoëfficiënt van het materiaal aan te passen en de voorspankracht te optimaliseren, waardoor uiteindelijk een langdurige en stabiele afdichting van de connector in complexe omgevingen wordt bereikt.

2. Belangrijke punten voor het selecteren en onderhouden van afgedichte connectoren

De selectie en het onderhoud van afgedichte connectoren hebben een directe invloed op de betrouwbaarheid, levensduur en veiligheid van uw apparatuur. Inzicht in de selectiefactoren en onderhoudsaanbevelingen kan bijdragen aan een stabiele werking van de connector in ruwe omgevingen.

Het selecteren van de juiste hermetisch afgesloten connector vereist uitgebreide overweging van meerdere sleutelfactoren, waaronder de toepassingsomgeving, prestatie-eisen, materiaalcompatibiliteit en betrouwbaarheid op lange termijn. Ten eerste moeten de omgevingsomstandigheden van het specifieke toepassingsscenario duidelijk worden gedefinieerd, inclusief temperatuurbereik, vochtigheid, druk, corrosieve media en mechanische trillingen. Chemische omgevingen met hoge temperaturen en hoge druk vereisen bijvoorbeeld corrosiebestendige PTFE-afdichtingen en roestvrijstalen behuizingen, terwijl diepzeeapparatuur IP68-geclassificeerde waterdichtheid en drukbestendige ontwerpen vereist. Ten tweede moeten het spannings- en stroomdraagvermogen van de connector, evenals de vloeistofcompatibiliteit, worden bepaald op basis van de elektrische of vloeistoftransmissievereisten. Hoogspanningssystemen in elektrische voertuigen vereisen bijvoorbeeld gespecialiseerde isolatie, terwijl medische apparaten biocompatibele materialen vereisen. Ook de keuze van de afdichtingstechnologie is cruciaal. Standaard rubberen O-ringen zijn geschikt voor goedkope stof- en waterbestendigheid, terwijl metaal-glas sinteren of laserlassen worden gebruikt voor lucht- en ruimtevaartkwaliteit, ultrahoge luchtdichtheidseisen. Het mechanische ontwerp van de connector is ook van cruciaal belang, inclusief details zoals de levensduur van de connector, de vergrendelingsmethode (schroefdraadvergrendeling is bijvoorbeeld beter bestand tegen trillingen dan klikvergrendeling) en anti-mismatische invoegfuncties. Houd bovendien rekening met de nalevingsvereisten voor industriële certificeringen, zoals IP-beschermingsclassificaties, ATEX explosieveilige certificering of MIL-STD militaire normen. Houd bij het selecteren van een leverancier een evenwicht tussen de hoge betrouwbaarheid van industriële merken en de kostenvoordelen van consumentenproducten. Voor gespecialiseerde bedrijfsomstandigheden kunnen maatwerkoplossingen nodig zijn. Ten slotte wordt aanbevolen om de rationaliteit van de selectie te garanderen door middel van praktische verificatie, zoals luchtdichtheidstesten, verouderingstests door omgevingsfactoren en testen van de levensduur van plug-ins. Zorg tegelijkertijd voor een onderhoudssysteem dat regelmatig de staat van de afdichtingen controleert, de contacten reinigt en de werking standaardiseert. Dit zorgt ervoor dat u echt een afgedichte connector kiest die voldoet aan de huidige behoeften en langdurige tests kan doorstaan.

Kiezen van de juiste afdichtingstechnologie:

| Afdichtingstechnologie | Voordelen | Toepassingen |

| Rubberen O-ringen | Lage kosten, eenvoudig te vervangen | Consumentenelektronica, industriële apparatuur |

| Metaal-glas sinteren | Ultrahoge luchtdichtheid (<10⁻⁸ Pa·m³/s) | Lucht- en ruimtevaart, vacuümapparatuur |

| Epoxyhars oppotten | Vult gaten volledig op, vochtbestendig | Onderwatersensoren, LED-verlichting |

| Balgafdichtingen | Bestand tegen hoge temperaturen en druk | Chemische pijpleidingen, hogetemperatuurkleppen |

Onderhoud van afgedichte connectoren is van cruciaal belang om een betrouwbare werking op de lange termijn te garanderen, waarbij de nadruk ligt op het behouden van de afdichtingsprestaties, mechanische structurele integriteit en elektrische contactstabiliteit. Routineonderhoud begint met regelmatige inspectie van de afdichtingen om tekenen van verharding, barsten of permanente vervorming op te sporen. Vooral voor connectoren die worden gebruikt in extreme temperaturen of chemisch corrosieve omgevingen, wordt het vervangen van de afdichtingen elke 6-12 maanden aanbevolen. Voor reiniging en onderhoud zijn speciaal gereedschap nodig, zoals een alcoholdoekje om contactoxiden te verwijderen en een vet op siliconenbasis om de rubberen afdichtingen te onderhouden (smeermiddelen op basis van minerale olie zijn ten strengste verboden). Inspecteer ook zorgvuldig de schroefdraad van de behuizing of het klikvergrendelingsmechanisme op losheid. De luchtdichtheid van kritische gebieden kan kwantitatief worden getest met behulp van de drukvervalmethode of een heliummassaspectrometer. Als het lekpercentage de standaardwaarde van 10⁻⁵ Pa·m³/s overschrijdt, is onmiddellijke reparatie nodig. Wat de bedieningsprocedures betreft, moet het verticaal inbrengen en verwijderen strikt worden nageleefd om scheve slijtage te voorkomen. Als de connectoren gedurende langere tijd niet worden gebruikt, moeten er stofkappen worden geïnstalleerd, en connectoren moeten na demontage onmiddellijk worden afgedicht met beschermkappen. Verschillende soorten afdichtingen vereisen gedifferentieerd onderhoud: met rubber afgedichte connectoren moeten worden beschermd tegen UV-veroudering, metaalgelaste afdichtingen moeten worden gecontroleerd op scheuren door thermische vermoeidheid en ingegoten afdichtingen moeten worden gecontroleerd op colloïdscheuren. Het opstellen van een uitgebreid onderhoudsrapport, waarin elke inspectie van afdichtingsparameters, vervangende onderdelen en afwijkingen wordt gedocumenteerd, is van cruciaal belang voor voorspellend onderhoud en het opsporen van fouten. Door systematisch onderhoudsbeheer kan de levensduur van afgedichte connectoren met meer dan 30% worden verlengd, waardoor het risico op systeemstoringen als gevolg van afdichtingsfouten wordt verminderd.

Onderhoudsoverzicht van afgedichte connectoren:

| Onderhoudsartikelen | Specifieke operaties | Voorzorgsmaatregelen |

| Inspectie van afdichtingsringen | - Inspecteer visueel op scheuren, vervorming en verharding. - Handmatig testen op elastisch herstel. | - Elke 6 maanden vervangen in extreme omgevingen (hoge temperaturen/chemische corrosie). - Gebruik bij vervanging afdichtringen van hetzelfde materiaal. |

| Contactschoonmaak | - Veeg de metalen contactpunten af met een watervrij alcoholdoekje. - Maak hardnekkige oxidelagen schoon met een speciale geleidende pasta. | - Schraap niet met een metalen borstel. - Breng na het reinigen een dunne laag geleidend siliconenvet aan (voorzichtig gebruiken bij hoogfrequente signaalconnectoren). |

| Testen van luchtdichtheid | - Algemene toepassing: Bubble-methode (onderwatertesten). - Hoge precisie-eisen: heliummassaspectrometer ( ≤ 10 ⁻⁶ Pa · m ³ /S). | - De testdruk moet 1,5 maal de werkdruk bedragen. - Zorg voor een stabiele testomgevingstemperatuur. |

| Onderhoud van mechanische constructies | - Controleer de aanhaalkracht van de draad/clip. - Controleer of de behuizing vrij is van scheuren en vervormingen. | - Draai de schroefdraad vast met een momentsleutel (raadpleeg de normen van de fabrikant). Vervormde behuizingen moeten worden vervangen. |

| Smering en onderhoud | - Breng vet op siliconenbasis aan op de afdichtingsgroef. - Breng roestremmer aan op metalen draden. | - Het vetverbruik mag niet meer bedragen dan 30% van het groefvolume. - Gebruik geen roestwerende middelen die zwavel of chloor bevatten (deze kunnen metalen aantasten). |

| Opslagbeheer | - Installeer stofkappen voor langdurige opslag. - Handhaaf de omgevingsvochtigheid <60% en de temperatuur -10-40 ° C. | - Bewaar afdichtingen in losse toestand (om langdurige compressie te voorkomen). - Elke drie maanden een inschakeltest. |

| Bedrijfsspecificaties | - Behoud de axiale uitlijning tijdens het inbrengen en verwijderen. - Ontgrendel componenten met vergrendelingsmechanismen. | - Plaats of verwijder geen componenten terwijl deze zijn ingeschakeld (hoogspanningsconnectoren). - Draai componenten opnieuw vast na plaatsing of verwijdering in trillende omgevingen. |

| Foutlogboeken | - Registreer parameters zoals lekkagesnelheid en contactweerstand voor elke onderhoudssessie. - Opzetten van een traceerbaarheidsbestand voor vervangen onderdelen. | - Abnormale gegevens moeten worden gemarkeerd met een rode waarschuwing. - Meld defecte onderdelen uit dezelfde batch aan de leverancier. |

3. Hoe kan ik de levensduur van afgedichte connectoren verlengen?

Om de levensduur van afgedichte connectoren effectief te verlengen, is uitgebreid optimalisatiebeheer vereist, van ontwerpselectie tot routineonderhoud. Door passende preventieve maatregelen te implementeren, kan niet alleen de levensduur van afgedichte connectoren met 50%-80% worden verlengd, maar kan het aantal plotselinge storingen ook met meer dan 90% worden verminderd. De sleutel ligt in het opzetten van een verfijnd managementsysteem gedurende de gehele levenscyclus om te voorkomen dat potentiële storingsoorzaken zich aan de bron voordoen. Voor kritische apparatuur wordt een redundantieontwerp met dubbele afdichting aanbevolen. Zelfs als de primaire afdichting defect raakt, kan een back-upafdichting de werking van het systeem in stand houden, waardoor kostbare tijd voor reparaties wordt bespaard.

(1) Wetenschappelijke selectie en ontwerpoptimalisatie

Tijdens de selectiefase moet een prestatiemarge van 20%-30% worden gereserveerd. In een vochtige omgeving moet bijvoorbeeld een IP-beschermingsnorm worden geselecteerd die één niveau hoger is dan de werkelijke vraag.

Kies het beste afdichtingsmateriaal voor verschillende werkomstandigheden: PTFE- of FFKM-perfluorelastomeer wordt gebruikt voor chemische omgevingen, metalen balgafdichtingen worden gebruikt voor omgevingen met hoge temperaturen en omhulsels van titaniumlegering worden overwogen voor diepzeetoepassingen.

Geef prioriteit aan modellen met zelfreinigende contacten en een waterdicht ontwerp om schade veroorzaakt door menselijke operationele fouten te verminderen.

Voor trillingsomgevingen wordt aanbevolen om producten te selecteren met dubbele vergrendelingsmechanismen, zoals composietbevestigingsmethoden met schroefdraad.

(2) Gestandaardiseerde installatie en bediening

Tijdens de installatie moet speciaal gereedschap worden gebruikt. Gebruik gereedschap zoals momentsleutels om er zeker van te zijn dat de aanhaalkracht aan de norm voldoet (doorgaans 5-10 N·m). Bij het aansluiten en loskoppelen moet het principe van "drie uitlijningen" worden gevolgd: axiale uitlijning, hoekuitlijning en gebalanceerde kracht om ongelijkmatige slijtage van het afdichtingsoppervlak veroorzaakt door schuine plaatsing te voorkomen. Hoogspanningsconnectoren moeten het proces "uitschakelen vóór gebruik" strikt volgen om boogerosie van de afdichtingsinterface te voorkomen. Voor meeraderige connectoren wordt aanbevolen om een stapsgewijze methode voor het aansluiten en loskoppelen te gebruiken, waarbij u eerst de geleidepennen aansluit en vervolgens de hoofdbehuizing aansluit.

(3) Systematisch onderhoud en service

Zet een onderhoudssysteem op drie niveaus op: dagelijkse inspectie (uiterlijk, inbreng- en verwijderingskracht), regelmatig onderhoud (driemaandelijkse smering van de afdichtingen) en jaarlijkse revisie (luchtdichtheidstest).

Gebruik voorspellende onderhoudstechnieken, zoals het installeren van temperatuur- en vochtigheidssensoren om veranderingen in de omgeving in de afgesloten kamer te monitoren.

Gebruik tijdens het onderhoud een speciale reinigingsset, inclusief een antistatische borstel, niet-geweven stof en een elektronisch schoonmaakmiddel.

Bij de keuze van het smeermiddel moet rekening worden gehouden met het temperatuurbereik: siliconenvet wordt gebruikt voor omgevingen met lage temperaturen, terwijl perfluorpolyethervet wordt gebruikt voor omgevingen met hoge temperaturen.

(4) Intelligente statusbewaking

Installeer glasvezel-reksensoren op belangrijke connectoren om drukveranderingen op het afdichtingsoppervlak in realtime te bewaken. Gebruik akoestische emissietechnologie om microscopische lekken te detecteren, die 100 keer gevoeliger is dan de traditionele bellenmethode. Zet een digitaal tweelingmodel op om de resterende levensduur van de afdichting te voorspellen door middel van trillingsspectrumanalyse. Voer big data-analyses uit op historische foutgegevens om onderhoudscycli en het beheer van reserveonderdelen te optimaliseren. Milieucontrole en opslagbeheer. Langdurige opslag. Zorg voor een ideale omgeving met een relatieve vochtigheid van 40%-60% en een temperatuur van 15-25°C. Gebruik een met stikstof gevulde opbergkast om oxidatie van metalen onderdelen te voorkomen en bewaar rubberen onderdelen uit de buurt van licht. Voer elke drie maanden een stroomactivering uit om te voorkomen dat de oxidefilm op het contactoppervlak dikker wordt. Zorg voor strikte inkomende en uitgaande records om first-in-first-out te garanderen en voorraadveroudering te voorkomen.

(5) Personeelsopleiding en kwaliteitsbeheer

Exploitanten moeten een speciale certificering in afdichtingstechnologie behalen en de juiste installatietechnieken beheersen. Stel een visuele bedieningsgids op en gebruik AR-technologie om te helpen bij het onderhoud van complexe connectoren. Implementeer een kwaliteitstraceerbaarheidssysteem, waarbij elke connector een onafhankelijk elektronisch CV-bestand heeft. Voer regelmatig training in foutanalyse uit om de foutvoorspelling en de responsmogelijkheden bij noodgevallen te verbeteren.

Regelmatig onderhoud en verzorging:

| Onderhoudsartikelen | Bedieningshandleiding | Frequentie |

| Inspectie van afdichtingsringen | Let op verharding en barsten. Test op elastisch herstel door handmatige druk. | Elke 6-12 maanden |

| Neem contact op met Reiniging | Veeg af met een wattenstaafje op alcoholbasis. Hardnekkige oxidelagen reinigen met geleidende pasta. | Elke 3-6 maanden of als er afwijkingen optreden |

| Smering en onderhoud | Breng vet op siliconenbasis aan op de groef van de afdichtring (≤ 30% van het groefvolume). | Jaarlijks of na 500 plug-in/plug-cycli |

| Luchtdichtheidstest | Gebruik de bellenmethode (IP67 en lager) of heliummassaspectrometer (hoge nauwkeurigheid vereist). | Ieder jaar of na onderhoud. |

| Mechanische structuurinspectie | Controleer of de behuizing geen scheuren vertoont, de schroefdraad vrij is van losse schroefdraad en het vergrendelingsmechanisme naar behoren functioneert. | Elke 6 maanden |

Foutwaarschuwing en vervangingsstrategie:

| Symptomen | Mogelijke oorzaken | Oplossingen |

| Verhoogde weerstand tegen aansluiten en loskoppelen | Droge of vervuilde afdichting | Reinig en smeer of vervang de afdichting |

| Slecht contact/signaalfluctuatie | Contactoxidatie of defecte afdichting | Contacten reinigen en controleren op luchtdichtheid |

| Vloeistoflekkage/luchtlekkage uit behuizing | Verslechterde of beschadigde afdichting | Vervang de afdichting of de gehele connector |

4. Veelvoorkomende fouten en oplossingen voor afgedichte connectoren

Afgedichte connectoren worden veel gebruikt in industriële, automobiel-, ruimtevaart- en medische apparatuurtoepassingen. Hun kernfunctie is het garanderen van stabiele elektrische verbindingen en tegelijkertijd bescherming tegen invloeden van buitenaf (zoals water, stof en chemicaliën). Bij feitelijk gebruik kunnen afgedichte connectoren echter nog steeds verschillende storingen vertonen als gevolg van ontwerp, materialen, installatie of omgevingsfactoren, die de goede werking van de apparatuur beïnvloeden. Door veel voorkomende problemen met afgedichte connectoren en hun oplossingen te begrijpen, samen met aanbevelingen voor preventief onderhoud, kunnen gebruikers de betrouwbaarheid en levensduur van connectoren verbeteren.

Een van de meest voorkomende storingen bij afgedichte connectoren is het falen van de afdichting, wat leidt tot vloeistof- of gaslekkage. Het falen van de afdichting wordt doorgaans veroorzaakt door veroudering, vervorming of schade aan de afdichtingsring, zoals verharding, barsten of permanente vervorming van het rubbermateriaal na langdurig gebruik. Onjuiste installatie is ook een grote boosdoener, zoals een onjuiste uitlijning van de afdichtingen en onder- of overcompressie, waardoor de afdichting in gevaar kan komen. Corrosie op de connectorbehuizing of slijtage van de schroefdraad kan ook de afdichting aantasten, vooral in vochtige omgevingen, zoutnevel of chemisch corrosieve omgevingen. Extreme temperatuur- en drukschommelingen kunnen er ook voor zorgen dat het afdichtingsmateriaal uitzet of krimpt, waardoor de afdichtingsprestaties afnemen. Oplossingen voor dit probleem zijn onder meer het selecteren van hoogwaardige afdichtingsmaterialen (zoals fluorelastomeer, siliconenrubber en andere chemisch en hittebestendige materialen), het strikt volgen van de installatiespecificaties (zoals het gebruik van een momentsleutel om uniforme compressie te garanderen) en het optimaliseren van het ontwerp van de afdichtingsstructuur (zoals het gebruik van dubbele afdichtingsringen of het combineren van potgrondverbindingen voor betere bescherming). Voor corrosieve omgevingen verdienen corrosiebestendige behuizingsmaterialen zoals roestvrij staal en vernikkelde legeringen de voorkeur.

Slecht elektrisch contact is een andere veel voorkomende fout, die zich manifesteert als een onstabiele of volledige onderbreking van de signaaloverdracht. De elektrische prestaties van afgedichte connectoren kunnen worden verslechterd door het binnendringen van water of verontreinigingen (zoals zoutnevel, olie en stof) op het afdichtingsvlak, vooral in buiten- of industriële omgevingen. Oxidatie- of plateringslijtage op pennen en aansluitingen kan ook de contactweerstand verhogen, wat leidt tot signaalverzwakking of warmteontwikkeling. Bovendien kunnen mechanische trillingen ertoe leiden dat de aansluitingen loskomen, waardoor de contactproblemen nog verergeren. Om dit probleem aan te pakken, selecteert u connectoren met IP67/IP68-beschermingsgraad om ervoor te zorgen dat hun afdichtingsprestaties voldoen aan de eisen van de werkomgeving. Vergulden of verzilveren kan de corrosieweerstand en geleidbaarheid in het terminalontwerp aanzienlijk verbeteren. Voor omgevingen met veel trillingen moeten connectoren worden uitgerust met betrouwbare vergrendelingsmechanismen, zoals draadsloten, kliksloten of secundaire vergrendelingen, om te voorkomen dat de aansluitingen losraken.

Mechanische schade kan ook de betrouwbaarheid van afgedichte connectoren beïnvloeden. Externe stoten of onjuiste behandeling kunnen scheuren in de connectorbehuizing veroorzaken, vooral bij kunststof behuizingen. Regelmatig koppelen en ontkoppelen kan de slijtage van de afdichtingen versnellen, waardoor de afdichtingsprestaties afnemen. Bij connectoren met schroefdraadafdichting kunnen draadstrippen, vastlopen of corrosie optreden, vooral in omgevingen met een hoge luchtvochtigheid of corrosie. Oplossingen voor mechanische problemen zijn onder meer het selecteren van materialen met een hoge sterkte (zoals metalen behuizingen of versterkte technische kunststoffen), het beperken van parings- en ontkoppelingscycli (of het gebruik van slijtvastere afdichtingsmaterialen zoals polyurethaan) en het aanbrengen van anti-vastloopmiddelen (zoals molybdeendisulfidevet) op schroefdraden om wrijving en corrosie te verminderen.

Een slecht aanpassingsvermogen aan de temperatuur is een andere uitdaging voor afgedichte connectoren. In omgevingen met hoge temperaturen kunnen afdichtingsmaterialen zacht worden en hun elasticiteit verliezen; in omgevingen met lage temperaturen kunnen ze broos worden, wat kan leiden tot defecten aan de afdichting. Bovendien kunnen verschillen in thermische uitzettingscoëfficiënten tussen verschillende materialen interne spanningen in de connector veroorzaken, wat na verloop van tijd mogelijk kan leiden tot scheuren of vervorming. Om het aanpassingsvermogen aan de temperatuur te verbeteren, kiest u voor afdichtingsmaterialen met een breed temperatuurbereik, zoals siliconenrubber (bestand tegen temperaturen van -60°C tot 200°C). Bij het constructieve ontwerp kan rekening worden gehouden met thermische uitzetting, of kunnen flexibele afdichtingsstructuren (zoals balgen) worden gebruikt om thermische spanningen te absorberen.

Elektromagnetische interferentie (EMI) is vooral prominent aanwezig bij hogesnelheidssignalen of bij zeer gevoelige apparaten. De afschermende prestaties van afgedichte connectoren kunnen worden verminderd door een onjuist afdichtingsontwerp, zoals een slechte aarding van de metalen behuizing of onderbroken afschermingslagen. Om EMI aan te pakken, kunnen geleidende afdichtringen (zoals met metaal gecoat rubber) worden gebruikt, of kunnen afschermingslagen in de connector worden geïntegreerd om elektromagnetische compatibiliteit over het hele transmissiepad te garanderen. Bovendien moet de connectorbehuizing 360° contact met lage impedantie bieden om de effectiviteit van de afscherming te optimaliseren.

Onjuiste installatie en onderhoud dragen ook in belangrijke mate bij aan defecten aan afgedichte connectoren. Tijdens de installatie kunnen ongesmeerde, omgekeerd geïnstalleerde of overmatig gedraaide afdichtringen de afdichtingsprestaties in gevaar brengen. Het gebruik van onverenigbare reinigingsmiddelen (zoals sterke zuren, basen of organische oplosmiddelen) tijdens onderhoud kan het afdichtingsmateriaal aantasten. Om deze problemen te voorkomen, moeten operators professionele training krijgen en gespecialiseerde smeermiddelen (zoals siliconenvet) gebruiken om wrijving en slijtage te verminderen. Gebruik bij het reinigen van connectoren neutrale oplosmiddelen (zoals isopropylalcohol) en vermijd wassen onder hoge druk.

Preventive maintenance is crucial to extending the service life of sealed connectors. Regelmatige inspecties zijn een effectieve maatregel, zoals het uitvoeren van luchtdichtheidstests (zoals de drukvervalmethode) om de afdichtingsprestaties te verifiëren of het meten van de contactweerstand om de status van de elektrische verbinding te beoordelen. In omgevingen met een hoge luchtvochtigheid of zoutnevel kunnen drainage-eigenschappen of anti-corrosiecoatings worden toegevoegd. Voor toepassingen met frequente trillingen verdient trillingsbestendige vergrendelingsconstructies de voorkeur en moet het aandraaien van de connectoren regelmatig worden geïnspecteerd. Het beheer van reserveonderdelen is ook van cruciaal belang. Verbruiksonderdelen (zoals afdichtingen en vergrendelingsmechanismen) moeten op voorraad zijn en vervangende onderdelen moeten zijn gemaakt van materialen die consistent zijn met het oorspronkelijke ontwerp om compatibiliteitsproblemen te voorkomen die worden veroorzaakt door het mengen van verschillende batches.

Storingen in afgedichte connectoren worden vaak veroorzaakt door defecte afdichtingen, slecht elektrisch contact, mechanische schade, slechte temperatuuraanpassing, elektromagnetische interferentie of onjuiste installatie en onderhoud. Door een redelijke selectie, geoptimaliseerd ontwerp, gestandaardiseerde installatie en regelmatig onderhoud kan het uitvalpercentage aanzienlijk worden verminderd, waardoor de stabiele werking van de connector op lange termijn in speciale omgevingen wordt gegarandeerd.

Tabel met veelvoorkomende fouten van afgedichte connectoren:

| Fouttype | Mogelijke oorzaak | Invloed | Oplossing |

| Afdichting mislukt | Veroudering, vervorming of beschadiging van de afdichtring; Onjuiste installatie; Materiële incompatibiliteit met de media | Liquid/gas intrusion, resulting in short circuits, corrosion, or performance degradation | Vervang de afdichtring; Installeer correct; Selecteer compatibele materialen; Inspecteer de afdichting regelmatig |

| Slecht kontakt | Oxidatie van contacten; Slijtage van pinnen/jacks; Verontreiniging (stof, olie) | Signaalonderbreking, verhoogde weerstand, instabiliteit van het apparaat | Schone contacten; Breng een antioxidatiecoating aan; Vervang versleten onderdelen; Zorg voor een schone omgeving |

| Corrosie | Blootstelling aan vocht, zoutnevel of chemicaliën; Afdichting mislukt | Rust on metal parts, resulting in reduced conductivity and even short circuits | Selecteer corrosiebestendige materialen (zoals vergulde contacten); Versterk de afdichtingen; Gebruik beschermhoezen of coatings |

| Mechanische schade | Overmatige kracht bij het inbrengen en verwijderen; Losraken door trillingen/schokken; Gebarsten behuizing | Connector breakage, poor contact, or complete failure | Regel de operationele kracht; Versterk de installatie; Gebruik trillingsbestendig ontwerp; Vermijd externe schokken |

| Verminderde isolatieprestaties | Verouderende isolatiematerialen; vocht of vervuiling; degradatie door hoge temperaturen | Verhoogd risico op lekkage en kortsluiting | Isolatiematerialen vervangen; droog en schoon houden; kies voor hittebestendige materialen (zoals siliconen of teflon) |

| Overmatige temperatuur | Overstroom; hoge omgevingstemperatuur; hoge contactweerstand | Accelerated aging, or even melting of the insulation | Optimaliseer het ontwerp van de warmteafvoer; verminder de huidige belasting; kies materialen voor hoge temperaturen; bedrijfstemperatuur bewaken |

| Verkeerde uitlijning van pin/socket | Montagefouten; vervorming als gevolg van mechanische spanning | Onjuiste verbinding; onvoldoende contactdruk | Opnieuw kalibreren; gebruik gidsen; vermijd vervorming als gevolg van externe krachten |

| Chemische corrosie | Blootstelling aan zuren, logen, oplosmiddelen, enz. | Oplossen of verbrossing van behuizings- of afdichtingsmaterialen | Select chemical-resistant materials (such as fluoroelastomer); Vermijd contact met schadelijke media |

| Elektromagnetische interferentie (EMI) | Schildschade; slechte aarding | Signaalruis of transmissiefouten | Controleer de integriteit van het schild; zorg voor een goede aarding; selecteer connectoren met EMI-bescherming |

| Materiële veroudering | Extended exposure to UV rays, ozone, or extreme temperatures | Verminderde afdichtings-/isolatie-eigenschappen en verminderde mechanische sterkte | Regelmatig vervangen; select aging-resistant materials (such as EPDM rubber); vermijd blootstelling aan ruwe omgevingen |

Aanvullende opmerkingen:

Preventive Maintenance: Regularly check seals, contact condition, and insulation resistance, especially in harsh environments.

Selectieaanbevelingen: Kies een connector met een IP-classificatie (zoals IP67/IP68 waterdicht), temperatuurbestendigheid en corrosiebestendigheid op basis van het toepassingsscenario.

Testnormen: Luchtdichtheidstesten, hoogspanningsisolatietesten en trillingstesten kunnen potentiële fouten vooraf detecteren.

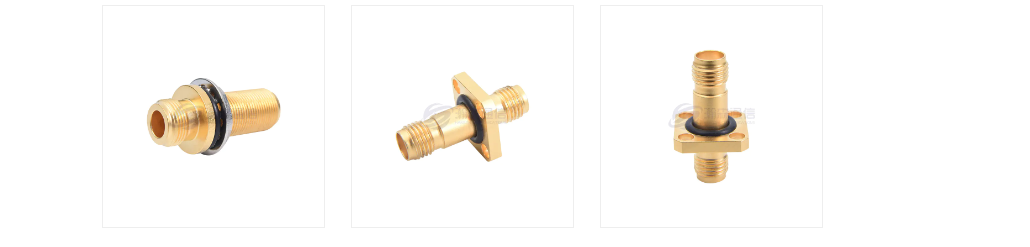

5.Sealed Connector Frequently Asked Questions (FAQ)

(1). Wat is een afgedichte connector?

Een afgedichte connector is een elektrische connector met waterdichte, stofdichte en gasdichte eigenschappen en wordt meestal gebruikt in ruwe omgevingen (zoals buitenshuis, auto's, industrie, schepen, enz.). De afdichtingsprestaties worden meestal uitgedrukt in IP-niveaus (Ingress Protection), zoals IP67 (stofdicht en waterdicht) of IP69K (waterdicht bij hoge spanning en hoge temperaturen).

(2). What are the main application scenarios of sealed connectors?

Auto-industrie: motorruimte, voertuigelektronica, laadinterface

Industrial equipment: automated machinery, sensors, control cabinets

Outdoor-elektronica: LED-verlichting, bewakingscamera's, zonne-apparatuur

Scheepvaart/luchtvaart: elektrische aansluitingen in vochtige en zoutnevelomgevingen

Medische apparatuur: gelegenheden waarbij bescherming tegen het binnendringen van vloeistoffen vereist is

(3). Hoe bepaal ik of een afgedichte connector defect is?

Fysieke inspectie: of de afdichtring beschadigd, vervormd of verouderd is

Elektrische test: verhoogde contactweerstand, verminderde isolatieweerstand

Functionele afwijking: onstabiel signaal, kortsluiting in de apparatuur of open circuit

Omgevingstest: luchtdichtheidstest (zoals luchtdrukdetectie)

(4). Wat zijn de afdichtringmaterialen voor afgedichte connectoren? Hoe te kiezen?

Veel voorkomende materialen:

Siliconenrubber (VMQ): Bestand tegen hoge temperaturen (-60°C ~ 200°C), geschikt voor auto's en industrie

Fluorrubber (FKM): Oliebestendig en chemisch bestendig, geschikt voor de chemische industrie en scheepsbouw

EPDM-rubber: Ozonbestendig en verouderingsbestendig, geschikt voor buitenapparatuur

NBR (nitrilrubber): Lage kosten, geschikt voor algemene stof- en waterdichtheid

Selectiebasis: omgevingstemperatuur, chemisch medium, mechanische sterkte-eisen.

(5). Zal de afgedichte connector defect raken in een omgeving met hoge temperaturen?

Mogelijk zijn de redenen onder meer:

Veroudering van de afdichtingsring (siliconen zijn bestand tegen hoge temperaturen, maar langdurig hoge temperaturen zullen de veroudering nog steeds versnellen)

Vervorming van de kunststof schaal (selecteer hittebestendige materialen zoals PPS, PA66)

Oxidatie van metalen contacten (vergulde of verzilverde contacten zijn beter bestand tegen hoge temperaturen)

Oplossing: Selecteer hittebestendige materialen (zoals FKM-rubber, metalen omhulsel) en optimaliseer het ontwerp van de warmteafvoer.

(6). Hoe installeer ik de afgedichte connector op de juiste manier om afdichting te garanderen?

Controleer de afdichtring: zorg ervoor dat deze niet beschadigd is en correct is geïnstalleerd. Draai hem vast volgens de specificaties: vermijd te vast aandraaien (wat vervorming veroorzaakt) of te los draaien (wat lekkage veroorzaakt). Gebruik smeermiddelen (zoals siliconenvet) om wrijving te verminderen en de levensduur van de afdichtring te verlengen. Vermijd het draaien van de kabel om spanningsschade aan de afdichtingsstructuur te voorkomen.

(7). Zijn afgedichte connectoren corrosiebestendig?

Afhankelijk van het materiaal: Behuizing: roestvrij staal, technische kunststoffen (zoals PA66) corrosiebestendig Contacten: vergulding, vernikkeling om oxidatie te voorkomen Afdichting: fluorrubber (FKM) bestand tegen zuur, alkali en olie Verbeterde anticorrosiemaatregelen: Selecteer IP68 of hoger beschermingsniveau Gebruik een anticorrosiecoating Regelmatig reinigen om zoutnevel en chemische ophoping te voorkomen

(8). Zijn afgedichte connectoren gemakkelijk los te maken in een trillende omgeving?

Het kan losraken, wat resulteert in: Slecht contact (onstabiel signaal) Afdichting mislukt (binnendringen van vloeistof/stof) Anti-trillingsontwerp: Gebruik vergrendelingsmechanismen (zoals schroefdraden, drukknopen) Selecteer trillingsdempende aansluitingen (zoals een veerpenontwerp) Verstevig de kabel om trillingsoverdracht te voorkomen

(9). Hoe afgedichte connectoren reinigen en onderhouden?

Contacten reinigen: Gebruik watervrije alcohol of elektronische reiniger

Afdichtingen controleren: Vervang regelmatig verouderde of vervormde afdichtingen

Vermijd directe impact met waterstralen onder hoge druk (tenzij IP69K-compatibel)

Opslag: Opslaan in een droge omgeving, vermijd langdurige blootstelling aan UV-stralen

(10). Kan de afgedichte connector worden gerepareerd?

Herstelbaar: Vervang de afdichting, maak de contacten schoon en draai ze opnieuw vast

Onherstelbaar: gebarsten behuizing, beschadigde interne circuits

Aanbeveling: Direct vervangen als deze ernstig beschadigd is om veiligheidsrisico's te voorkomen

6. Verschillende belangrijke indicatoren: leer u de juiste afgedichte connector te kiezen

Op gebieden zoals industriële automatisering, nieuwe energievoertuigen en elektronische apparatuur voor buitenshuis heeft de keuze voor afgedichte connectoren een directe invloed op de betrouwbaarheid en levensduur van de apparatuur. Een verkeerde keuze kan leiden tot falen van de waterdichtheid, signaalonderbreking en zelfs veiligheidsrisico's. Hoe kan men, gezien de grote verscheidenheid aan producten op de markt, snel de meest geschikte afgedichte connector identificeren? De sleutel ligt in het begrijpen van vijf kernindicatoren: beschermingsgraad, materiaaleigenschappen, elektrische prestaties, mechanische sterkte en aanpassingsvermogen aan de omgeving. Het kiezen van de juiste afgedichte connector verlaagt niet alleen de onderhoudskosten, maar zorgt ook voor een stabiele werking van de apparatuur op de lange termijn.

Ten eerste is de beschermingsgraad het eerste criterium voor afgedichte connectoren. IP67 staat voor stofdichte en tijdelijke waterdichtheid, geschikt voor de meeste buitenapparatuur; IP68 is bestand tegen langdurig gebruik onder water en wordt vaak gebruikt bij diepwaterexploratie of ondergrondse engineering; en IP69K is bestand tegen hoge druk en hoge temperaturen en is de voorkeurskeuze voor voedselverwerking en chemische apparatuur. Als er sprake is van zoutnevel of corrosieve gassen, moet extra aandacht worden besteed aan de chemische bestendigheid van het materiaal.

De materiaalkeuze bepaalt direct de levensduur van de connector. Technische kunststoffen (zoals PA66) voor de behuizing bieden zowel lichtgewicht als corrosiebestendigheid, terwijl metalen behuizingen (zoals roestvrij staal) meer geschikt zijn voor omgevingen met schokken en hoge temperaturen. Ook het materiaal van de afdichtring is van cruciaal belang: siliconenrubber is hittebestendig en geschikt voor auto-elektronica in de motorruimte; Fluorkoolstofrubber is olie- en chemicaliënbestendig, waardoor het een ideale keuze is voor chemische apparatuur; en EPDM-rubber is met zijn uitstekende verouderingsbestendigheid een standaard voor buitenverlichting.

Elektrische prestaties zorgen voor een stabiele signaaloverdracht. De nominale stroom en spanning moeten overeenkomen met de apparatuurvereisten om oververhitting als gevolg van overbelasting te voorkomen. De contactweerstand moet zo laag mogelijk zijn (doorgaans <10 mΩ). Vooral bij hoogfrequente signaaloverdracht kunnen vergulde of verzilverde contacten de betrouwbaarheid aanzienlijk verbeteren. De isolatieweerstand moet hoger zijn dan 100MΩ om lekkagerisico's te voorkomen. Connectoren met EMI-afscherming zijn essentieel voor gevoelige signalen bij communicatie in voertuigen of industriële automatisering.

Mechanische sterkte bepaalt de duurzaamheid van een connector in zware omstandigheden. Het aantal plug-in en unplug-cycli is een belangrijke indicator, waarbij connectoren van industriële kwaliteit doorgaans meer dan 5.000 plug-in- en unplug-cycli vereisen zonder fouten. In omgevingen met veel trillingen (zoals de automobiel- en luchtvaartsector) zijn vergrendelingsontwerpen met schroefdraad betrouwbaarder dan standaard opklikontwerpen. Bovendien moet de kabelbevestigingsmethode worden overwogen om te voorkomen dat interne soldeerverbindingen breken als gevolg van langdurige trillingen.

Ten slotte is het aanpassingsvermogen aan de omgeving een veelomvattende overweging bij de productkeuze. Connectoren voor brede temperaturen (-40°C tot 125°C) zijn geschikt voor omgevingen met extreem koude of hoge temperaturen. Buitenomgevingen met sterke UV-stralen vereisen UV-bestendige materialen (zoals zwarte PBT-behuizingen). In chemische fabrieken of kustgebieden kunnen corrosiebestendige roestvrijstalen behuizingen in combinatie met fluorrubberafdichtingen de levensduur effectief verlengen.

Bij het selecteren van een connector wordt aanbevolen om naar deze vijf sleutelindicatoren te verwijzen op basis van het specifieke toepassingsscenario. Hoogspanningssystemen in nieuwe energievoertuigen vereisen bijvoorbeeld IP67/IP69K-bescherming, siliconenafdichtingen, vergulde contacten en trillingsbestendige ontwerpen; terwijl uitrusting van zeeschepen prioriteit geeft aan zoutsproeibestendige roestvrijstalen behuizingen en fluorrubberafdichtingen. Het raadplegen van de gegevensbladen van de fabrikant en het testen van monsters (bijvoorbeeld luchtdichtheid en cycli bij hoge en lage temperaturen) zijn belangrijke stappen bij het verifiëren van de prestaties.

Vijf sleutelindicatoren voor het selecteren van afgedichte connectoren

(1) Beschermingsniveau (IP-code)

Centrale vraag: Moet het stofdicht, waterdicht of chemisch bestendig zijn?

IP67: Stofdichte korte onderdompeling in water (1 meter diepte, 30 minuten)

IP68: langdurig waterdicht (diepte en tijd gedefinieerd door de fabrikant)

IP69K: Afwassen met water onder hoge druk en hoge temperatuur (geschikt voor voedsel- en chemische apparatuur)

Speciale bescherming: zoals zoutnevel (schepen), olie (industriële machines)

Selectieaanbeveling: Buitenapparatuur moet minimaal IP67 zijn en IP68/IP69K voor ruwe omgevingen.

(2) Materiaalkeuze

1) Materiaal behuizing Technische kunststoffen (PA66, PPS): lichtgewicht, corrosiebestendig, geschikt voor de algemene industrie. Metalen (roestvrij staal, aluminiumlegering): slagvast, bestand tegen hoge temperaturen, geschikt voor auto's en luchtvaart.

2) Materiaal afdichtring Siliconenrubber (VMQ): bestand tegen hoge temperaturen (-60°C~200°C), geschikt voor auto-elektronica Fluorrubber (FKM): olie- en chemicaliënbestendig, geschikt voor chemische en maritieme toepassingen EPDM-rubber: ozonbestendig, geschikt voor langdurig gebruik buitenshuis Selectieaanbevelingen: Kies siliconen voor omgevingen met hoge temperaturen en fluorrubber voor chemisch-corrosieve omgevingen.

(3). Elektrische prestaties

Belangrijkste parameters:

Nominale stroom/spanning: vermijd overbelasting en warmteontwikkeling (hoogspanningsconnectoren voor auto's moeten bijvoorbeeld 12V/24V of hoger ondersteunen)

Contactweerstand: lage weerstand (<10mΩ) om signaalstabiliteit te garanderen

Isolatieweerstand: >100MΩ (anti-lekkage)

Afschermingsprestaties: connectoren met EMI-afscherming zijn geschikt voor hoogfrequente signalen (bijv. communicatie in voertuigen)

Selectieaanbevelingen: selecteer vergulde/verzilverde contacten voor scenario's met hoge stroomsterkte, en een afschermingsontwerp is vereist voor nauwkeurige signaaloverdracht.

(4). Mechanische sterkte

Belangrijkste indicatoren:

Levensduur van plug-in: connectoren van industriële kwaliteit vereisen doorgaans meer dan 5.000 plug-in/out-cycli

Trillings-/schokbestendigheid: automobiel- en luchtvaarttoepassingen moeten voldoen aan relevante normen (bijv. ISO 16750)

Vergrendelingsmethode: met schroefdraad (hoge betrouwbaarheid), snap-on (snelle installatie)

Selectieaanbevelingen: selecteer schroefdraadvergrendeling voor trillingsomgevingen en selecteer modellen met een hoge levensduur voor frequent in- en uitpluggen.

(5). Aanpassingsvermogen aan het milieu

Omgevingsfactoren waarmee u rekening moet houden:

Temperatuurbereik: industriële kwaliteit (-40°C tot 125°C), automobielkwaliteit (-40°C tot 150°C)

Chemische bestendigheid: Kies fluorrubber of speciale kunststoffen voor contact met oliën, zuren en alkaliën.

UV-bestendigheid: Kies voor langdurige blootstelling aan de buitenlucht UV-bestendige materialen (zoals een zwarte PBT-behuizing).

Selectieaanbevelingen: Kies materialen voor hoge temperaturen voor omgevingen met extreme temperaturen en corrosiebestendige coatings voor chemische omgevingen.

Vraag vandaag nog een gesprek aan